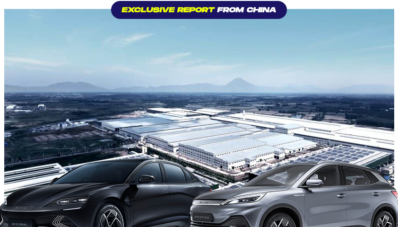

Changzhou, AutonetMagz.com – Bagi kalian pecinta kendaraan elektrifikasi, maka nama BYD yang merupakan akronim dari Build Your Dreams bukanlah nama yang asing. Yap, pabrikan NEV asal China ini memang sudah cukup dikenal, termasuk juga di Indonesia. Dan kali ini, entitas BYD di Indonesia melalui PT BYD Motor Indonesia telah resmi mengumumkan dirinya pada awak media. Tim AutonetMagz pun menjadi salah satu dari beberapa media otomotif lokal yang mendapatkan kesempatan untuk mengunjungi China dan melihat langsung beberapa fasilitas dari BYD. Mari kita mulai dengan destinasi pertama yaitu melihat pabrik perakitan BYD di China.

Setelah mendarat di Shanghai Pudong International Airport, kami langsung menuju ke kota lain yaitu Changzhou yang berada di provinsi Jiangsu, China. Sebenarnya, kota ini jaraknya tidak terlalu jauh, hanya 2,5 hingga 3 jam perjalanan darat dari Pudong. Sayangnya, kami dihadapkan dengan kondisi tak terduga yaitu turunnya hujan salju pertama di kawasan Jiangsu. Alhasil, kami baru memasuki kota Changzhou setelah 4 jam berkendara, dan langsung menuju fasilitas perakitan BYD. Fasilitas ini sedikit berada di sisi luar kota dan berlokasi di kawasan perindustrian khusus. Saat akan memasuki lokasi, kami disajikan pemandangan berupa karyawan yang sedang menguji BYD Yuan Plus (Atto 3) yang bermanuver di jalanan bersalju. Nampaknya untuk mengetes daya cengkram mobil di jalanan bersalju.

Investasi Besar BYD Dalam Hal Stamping

Masuk dalam area pabrik, terlihat banyak gedung yang tentunya tidak bisa kami identifikasi satu per satu karena lebatnya hujan salju. Namun, kami langsung berhenti di lokasi pertama yang merupakan lokasi Stamping untuk panel body mobil. Begitu masuk dalam area pabrik, sayangnya kami tidak diperbolehkan mendokumentasikan apapun. Oleh karenanya, harap perhatikan seksama setiap kata yang akan kami janbarkan di artikel ini. Di area stamping, kami dibuat takjub dengan tumpunkan cetakan untuk stamp atau press yang jumlahnya sangat banyak. Ternyata, BYD mendesain sendiri mesin stamping beserta dengan modul cetakan tersebut. Padahal, biasanya brand lain membeli dari pihak ketiga atau malah tidak memiliki fasilitas tersebut dan mempercayakan pada vendor.

Btw, pabrik perakitan di Changzhou ini bettugas untuk memproduksi BYD Seal alias Atto 4 dan BYD Yuan Plus alias Atto 3. Pabrik ini juga mampu memproduksi varian setir kanan maupun setir kiri yang tentunya memiliki tujuan market yang berbeda. Kembali ke masalah stamping, BYD mengandalkan teknologi robotik pada proses ini yang membuat seluruh proses berjalan secara otomatis. Berkat hal tersebut, BYD bisa mengubah skenario produksi dari seluruh mesin stamping beserta dengan modulnya hanya dalam hitungan 3 menit. FYI, brand China lain membutuhkan waktu 10 menit untuk mengganti skenario produksi, bahkan merk non China seperti di Indonesia butuh waktu 1 hari untuk penyesuaian dan kalibrasi ulang. Perbedaan yang sangat mencolok kan?

Penggunaan robotik pada proses stamping juga membuat kinerja produksi BYD memiliki tingkat efisiensi yang lebih baik 50% ketimbang para rivalnya di China. Oiya, di setiap pos pengerjaan stamping, BYD juga menyediakan spot khusus untuk meneliti defect yang terjadi pada proses tersebut. Kalaupun ditemukan beberapa defect yang konsisten, maka tim akan menahan produksi dan langsung mengirimkan sample defect tersebut ke divisi R&D khusus yang juga ada di area stamping untuk mencari titik kesalahan. Berikutnya, setelah kesalahan ditemukan, maka akan dilakukan kalibrasi ulang dan melanjutkan proses produksi. Pabrik BYD di Changzhou ini memiliki 2 shift dengan total output harian di 1.200 unit atau setara 300.000 unit per tahun. Angka tersebut tentatif disesuaikan dengan demand di pasar.

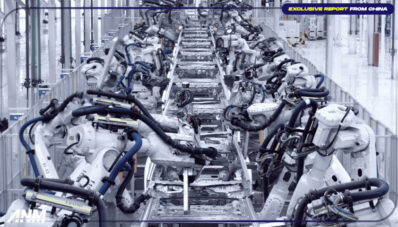

95% Robot di Area Welding

Setelah selesai di area Stamping, kami bergeser ke area welding. Disinilah komponen-komponen yang diproduksi di proses stamping akan disambungkan satu per satu dengan metode las. Bagian ini memperkerjakan 450 orang karyawan yang mana ternyata hanya 5% dari total pekerjaan yang dilakukan. Lantas, bagaimana dengan 95% sisanya? Tentunya dikerjakan oleh komponen robotik. Secara total, ada 447 unit robot di area welding ini. Namun, secara total, pabrik BYD di Changzhou sebenarnya memiliki lebih dari 1.000 unit robot yang bekerja di area yang berbeda. Dalam area welding, kami melihat komponen demi komponen dirakit hingga membentuk rangka mobil yang utuh.

Selain itu, BYD juga menerapkan teknik welding yang canggih yang dikenal dengan nama Laser Welding. Berkat teknologi ini, BYD bisa membuat sambungan yang terlihat seamless atau nampak tak terlihat bahwa sebenarnya 2 komponen tersebut disambungkan dengan las. Salah satu bagian yang menggunakan sistem welding ini adalah bagian atap dengan pilar samping mobil. Alhasil, kami tidak menemupan perpototongan ataupun pengeleman yang terlihat di area tersebut. Penggunaan teknologi ini juga membuat struktur rangka lebih kuat sehingga BYD Atto 3 bisa mendapatkan bintang 5 dari Euro NCAP. Seperti di bagian stamping, area welding juga terdapat zona mini R&D untuk mengecek mispresisi ataupun defect.

Assembly Line Yang Canggih

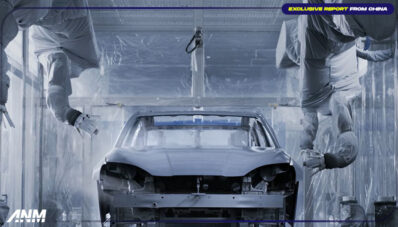

Setelah rangka dan beberapa panel melewati fase welding, maka berikutnya mereka akan melakukan assembly atau fase perakitan kendaraan. Sebenarnya, pabrik Changzhou dulunya hanya bertugas untuk melakukan stamping dan welding saja. Pabrik ini berdiri sejak 2011 dan hanya perlu waktu 12 bulan saja untuk membangun pabrik ini. Perubahan terjadi di 2019 dimana BYD menambah fasilitas assembly line seluas 11.600 meter persegi yang betugas merakit mobil. Bahkan, sejak 2021 silam, pabrik Changzhou juga telah merakit mobil listrik dengan basis dari e-Platform BYD. Salah dua diantaranya adalah BYD Atto 3 dan BYD Seal.

Di bagian assembly, kami melihat banyak teknologi mutahir yang diterapkan BYD dalam proses perakitan. Contohnya, saat menempelkan platform yang terdapat motor listrik dengan rangka, mereka menggunakan sistem robotik dan sensor yang juga diawasi oleh para pekerja professional. Alhasil, mereka bisa membuat pemasangan yang presisi dengan waktu yang cukup cepat. Tak hanya itu saja, setiap langkah dalam proses assembly ini dimonitor sehingga tidak ada kesalahan yang terjadi. Jikalau ada 1 langkah yang terlewat atau salah, maka akan ada alarm yang mendeteksi dan proses perakitan akan dihentikan sementara hingga seluruh proses berjalan sesuai SOP.

Belum selesai sampai di sana, setiap pekerja yang bertugas untuk mengecek, mengencangkan, atau memasang komponen / skrup juga akan di-record datanya. Data tersebut cukup kompleks, bahkan mencakup berapa Nm kekencangan dari sekrup di rangka mobil. Data yang kompleks ini akan disimpan di basis data dengan sistem cloud yang nantinya berguna jikalau ada kecelakaan ataupun masalah yang muncul. BYD bisa melakukan tracing mengenai data-data tersebut untuk mendukung investigasi ataupun history. Bagian assembly juga secara random akan melakukan sampling pada kendaraan yang dirakit untuk mengecek potensi kesalahan produksi. Bahkan, ada tes jalanan bergelombang juga lho di dalam pabrik.

Bukti Kemampuan & Teknologi BYD

Trip kali ini memang cukup unik, dimana biasanya kami diundang overseas saat sebuah brand telah resmi dirilis di Indonesia. Namun, BYD punya pendekatan yang berbeda. Sebenarnya, entitas BYD Motor Indonesia telah ada sejak 5 tahun lalu sebagai perwakilan BYD untuk memprasaranai unit BYD di Indonesia. FYI, unit bus listrik BYD telah digunakan dan dirakit di Indonesia. Sedangkan BYD e6 dan T3 generasi pertama juga telah digunakan oleh taksi BlueBird. Kini, BYD tengah membidik untuk membawa ekosistem passenger car BEV mereka ke Indonesia. Dan mereka mengajak beberapa awak media untuk merasakan langsung bagaimana teknologi dan juga fasilitas yang mereka miliki.

“Pada dasarnya Industri otomotif terdiri dari 2 bagian penting : manufacturing dan distributionship. Pada kunjungan pabrik hari pertama ini, kami bermaksud untuk menunjukkan kesiapan BYD dalam mensupply dan memenuhi kebutuhan demand di market melalui advanced and massive production facility” Luther Panjaitan, Head of Marketing Communication, PT BYD Motor Indonesia. Dan harus kami akui, BYD memiliki teknologi dan kemampuan yang di atas rata-rata pabrikan China kalau menyangkut teknologi NEV. Mulai dari modal besar di teknologi stamping, penerapan laser welding, bahkan banyaknya data dan log khusus dalam proses assembly yang berguna untuk tracing.

Seluruhnya digabungkan dengan teknologi motor, baterai dan desain yang seluruhnya mereka miliki sendiri. Semua modal ini kami anggap cukup kuat bagi BYD untuk menghadirkan produk yang kompeten di Indonesia. Kapan mereka akan menjual produknya? Sabar, tak lama lagi yaitu di paruh pertama tahun 2024 mendatang.

Read Next: Bos BYD Indonesia : Kami Komitmen Dengan Indonesia!